Florianópolis, 15.10.2015 – Aumentar a produtividade é um dos desafios mais importantes para a indústria brasileira, sobretudo em um momento de ajuste fiscal e retração econômica. Um projeto da Confederação Nacional da Indústria (CNI), em parceria com o Serviço Nacional de Aprendizagem Industrial (SENAI) e com o Instituto Euvaldo Lodi (IEL), mostrou que é possível mais que dobrar a produtividade e reduzir as despesas de produção em pouco tempo, com medidas simples e, mais importante, com baixo custo para as empresas. O resultado foi um retorno financeiro entre oito e 108 vezes o valor investido pelas indústrias. Duas indústrias catarinenses participam do projeto.

O Programa de Apoio à Indústria Brasileira para o Aumento da Produtividade (Indústria+Produtiva) funcionou em quatro estados - além de Santa Catarina, o Rio Grande do Sul, Paraná e Ceará - , nos quais foram selecionadas 18 empresas de médio porte - com faturamento entre R$ 3,6 milhões e R$ 20 milhões - de cinco setores: alimentos, confecção, calçados, metalmecânico e brinquedos.

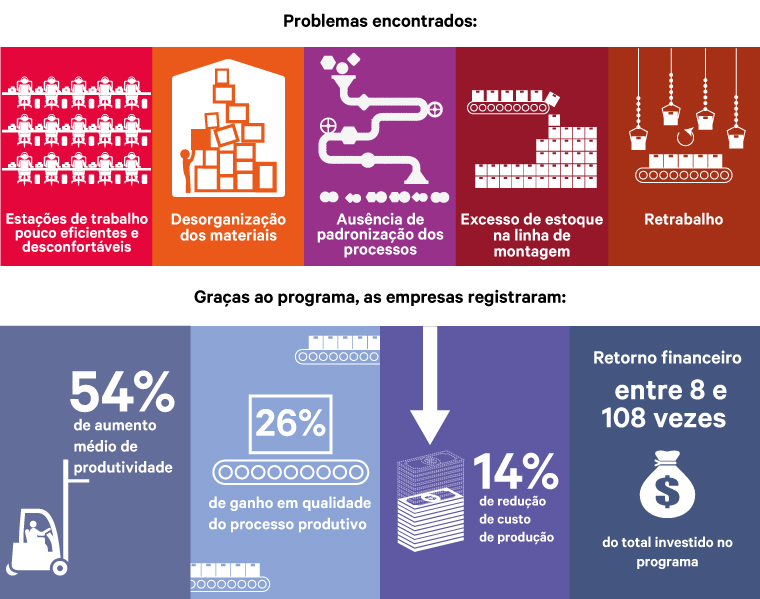

O investimento médio por empreendimento foi de R$ 18 mil e a ideia era utilizar os recursos humanos e os instrumentos existentes na própria fábrica. Os consultores do projeto analisaram o processo produtivo de cada empresa e buscaram soluções inteligentes, por vezes simplórias, para diminuir o desperdício de tempo e materiais, e, consequentemente, reduzir os custos de produção. Na maioria das indústrias atendidas, havia excesso de estoque, disposição inadequada dos espaços de trabalho, falta de organização de peças e insumos, como ferramentas, e ausência de padronização de cada etapa de montagem.

O gerente-executivo de Política Industrial da CNI, João Emílio Gonçalves, explica que o projeto-piloto foi desenvolvido de forma que empresas de qualquer porte ou setor possam se beneficiar. "O aumento da produtividade é uma necessidade de todas as empresas brasileiras e o projeto mostrou que é possível ter ganhos expressivos de maneira rápida e barata, alcançando um grande número de empresas. Falta apenas uma ação coordenada dos atores para dar escala ao projeto", afirma.

Conheça os projetos catarinenses

Têxtil

A HITECH produz etiquetas para roupas em Pomerode, Santa Catarina. Entre os problemas identificados pela consultoria estavam o excesso de movimentação dos funcionários, a falta de padrão no processo produtivo e a insuficiência de insumos. Os entraves impactavam a qualidade do produto final da HITECH. O projeto, então, viu oportunidades para aumentar a produtividade atacando os problemas de maneira simples.

Só em eficiência no processo de corte e dobra das etiquetas, a empresa teve um ganho de 31,4%, passando de 1.680 mil peças para 2.209 peças por hora, aliado à queda de 13% no custo. Por ano, a empresa estima um aumento de 19% na produção, alcançando 81,5 milhões de etiquetas. A qualidade do trabalho também melhorou com a redução de 80% na movimentação diária dos funcionários: de 1,2 mil passos para 300 por dia. Na ponta do lápis, o retorno financeiro esperado após o projeto é de 40 vezes o valor investido, uma vez que a otimização da produção representa uma redução do custo de R$ 60 mil por mês, mais de R$ 723 mil por ano.

Metalmecânico

São Bento do Sul abriga a indústria Denk, fabricante de peças automotivas. Como a maioria das empresas, a Denk registrava excesso de movimentação dos empregados, mas um dos maiores problemas era o tempo perdido no set-up das 70 máquinas usadas na produção de componentes para motores elétricos, que chegava a levar 2 horas e 3 minutos por máquina. Entre outros motivos, a demora se dava porque os funcionários tinham de procurar pela fábrica as ferramentas necessárias para a configuração. A simples introdução de um carrinho de ferramentas fez com que o tempo despencasse para 40 minutos.

Além disso, a reformulação das etapas de produção e a organização das peças e ferramentas diminuiu o desgaste dos funcionários, cuja movimentação caiu para 106 metros por dia, redução de 85%. O resultado, em três meses de projeto, foi o aumento de produção diária de quase 30% e economia de R$ 5,3 mil ao mês no custo de montagem. Os benefícios, em longo prazo, são oito vezes maiores do que o investimento inicial.

Com informações da Gerência de Jornalismo da CNI

Indústria+Produtiva propôs mudanças simples no chão de fábrica e teve resultados surpreendentes. Eficiência das empresas participantes aumentou em média 54%